基于国家“双碳”政策以及对节能环保、高能效的硬性要求,加之多地实施生产阶梯电价政策,老旧的直流调速单机架轧机系统的能效比低、故障率高、维护工作量大、生产作业率低的弊端愈加凸显,直流传动系统改交流传动系统是行业大势所趋。

2021年3月,高明基业电气设备部本着节能环保、性佳、质优、智能的原则,开启了场内3#1450mm六辊单机架轧机的直改交工程项目。

本次项目单机架轧机的所有传动为汇川技术提供,汇川md880系列工程传动专用,采用先进的共直流母线拓扑结构,完美解决正常轧制过程中的电能分配并且回馈整流架构,可以把装置在发电工况下的电能最大程度送回电网,极大程度为客户节能。

由于冷轧特殊的性能,对于传动性能也提出了较高的要求,轧制期间不光要考虑串轴之间的主从控制,还要考虑上下轧辊之间的负荷平衡,本次改造中,汇川技术提出了最新的基于光纤通信的主从控制,对比原来硬接线式的主从传输速率和数据量提升60%以上。

设备生产期间,汇川技术凭借强大的生产和质量管理平台,全程自动化生产,产品一致性高,仅用不到20天就全部生产测试完毕。

在汇川技术和高明基业电气设备部精诚合作、不懈努力下,项目的上控制电、上主电、试生产各个阶段,均一次性成功。充分验证了汇川技术可靠的产品质量以及优异的项目管理能力。

改造结果

在直改交完成后,基于现场机械性能条件,成品速度最高可达1200m/min,在国内直改交案例中处于领先。同时借助md880自身平台的优势以及全新软件带来的深度弱磁特性,本次传动本体的数据也进一步突破,速度精度±0.01%,转矩响应3ms,速度波动±0.1%,速度响应70ms。

客户效益

1)可靠性高、维修简便

交流传动系统的可靠性高,维修量很小,且检修简便,本次改造预计年节省维修费用20万以上。本次交流传动采用汇川技术md880系列变频器,有完备后台监控系统和故障诊断系统,具有类似于飞机“黑匣子”的功能,可随时监视系统的技术状态,进行故障诊断,并且具有主动故障录波功能。

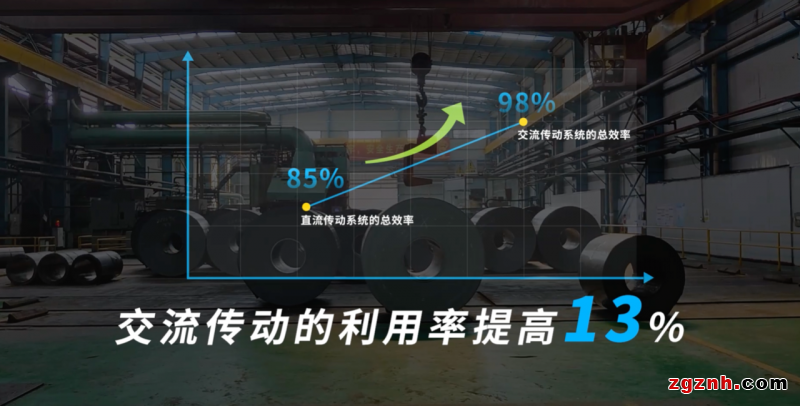

2)交流传动利用率提升13%,整机生产效率提升25%以上

由可靠性、耐久性和易于维修等优势的结合,交流传动系统的利用率显著提高,总效率约为98%。

3)显著的节能效果

交流传动由于使用了12脉冲回馈整流系统,使得在使用时的功率因数接近于1。在相同负载下,电网电流可降低20%左右。此外在不增加任何设备的情况下,就能方便地实现回馈制动,将多余的电无扰回馈至电网,最大程度的节能。

4)解决了对信号和通信设备的干扰

交流传动,应用了12脉冲回馈整流系统作为输入端装置,不仅改善了功率因数,而且也从根本上保证了网侧的电流波形不会发生明显畸变,得益于整套装置输入输出标配交流电抗器,有效消除了对信号和通信设备的干扰,降低装置故障率。